鋁材擠壓機使用說明書

更新時間:2018-07-17 09:48:15點擊次數:8142次字號:T|T

近期小編發現我們的客戶對于鋁材擠壓機使用說明書比較好奇,其搜索這個關鍵詞的也比較多,為了滿足大家對鋁型材擠壓機能有很好的認識,我專門找到了這一篇講解的比較全面的說明書。

一、概述

(一)主要技術參數與特點

隨著工業技術的不斷進步和經濟生活的飛速發展,人們對銅、鋁、鎂、鉛等有色金屬及合金的各種建筑型材、工業型材、車輛及航空型材等各種標準及非標型材的需求十分迫切。

為了迅速滿足市場需求,無錫地區的機械制造廠家等單位近年消化、吸收了國外有關先進技術而開發、研制、生產的XJ系列銅鋁型材擠壓機,填補了這方面的一塊國內空白。

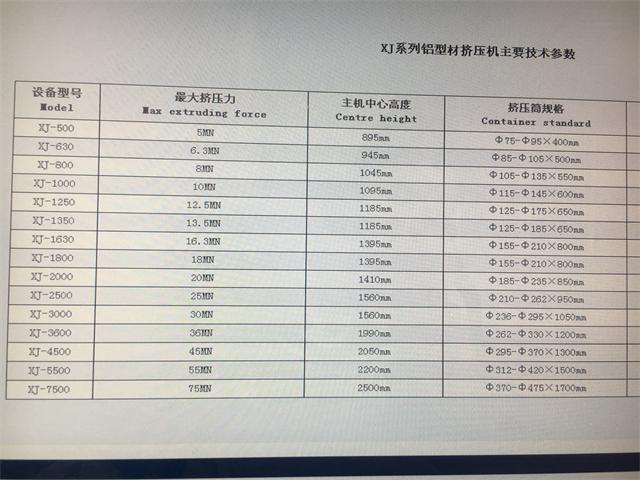

鋁型材擠壓機設備配置平面如圖1-1,XJ系列鋁型材擠壓機主要技術參數如圖1-2

XJ系列銅鋁型材擠壓機的主要特點:

(1)結構采用四柱臥式,全面液壓驅動,自動化電氣控制。油箱上置,液壓電氣系統整體發裝,排列整齊,安裝、維修方便。

(2)采用兩工位橫向換模機構,自動升錠機構,安全快捷。

(3)空行程采用快速充液及回油裝置,節省能源,工作效率高。

(4)液壓采用德國REXROTH、美國VICKERS等名牌公司產品或國內符合ISO-9000系列國際認證標準廠家的名牌產品。

(5)擠壓速度由比例調速油泵作分段設定調速,可適用于不同擠壓工藝要求。

(6)電氣控制動作采用PC機,可靠靈敏。

(7)銅棒材壓余處理,可采用液壓立鋸,使制品和壓余能輕松分離,降低模具消耗成本。

(8)用于銅合金線材的擠壓加工,取代老式的邊鑄加回火軋制工藝,一次性能擠壓成Φ8~Φ5的線材,從而大大降低了生產成本,產品大大降低了生產成本,產品質量也得到了相應提高。

(二)工作原理與基本結構

XJ系列銅鋁型材擠壓機的工作原理為:銅、鋁、鎂等鑄棒坯料由加熱爐加熱到所需的擠壓溫度后放入盛錠筒內,然后由工作缸活塞帶動擠壓桿進行快速推進直至擠壓桿桿頭部進入模筒,此時預調好的主令開關發出信號,使工作缸由快速轉為慢速“工進”,進行擠壓加工。

在擠壓前,盛錠筒及模具先進行預熱。在擠壓過程中,盛錠筒由電加熱圈預熱,溫度由控溫儀根據所需的擠壓要求自動調節,使其保持恒定。每次擠壓工進結束后由剪切裝置將殘料部分與模具剪斷分離。該系列擠壓機采用行程自動循環,由液壓與電氣配合實現,并輔以手動調整,以應付意外情況的急停、暫停等功能,所以具備較好的安全性能。

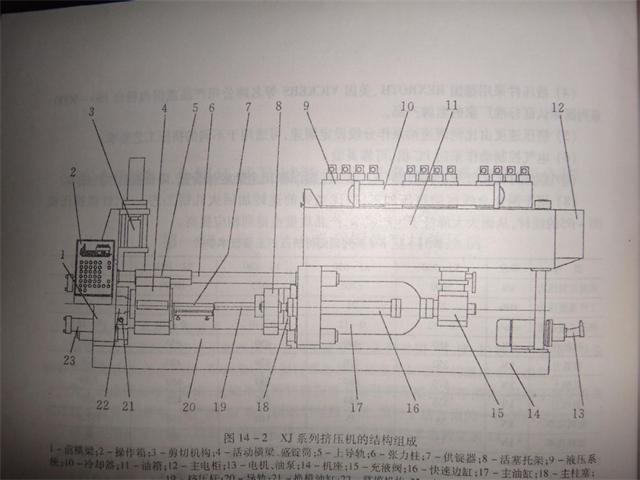

XJ系列銅鋁型材擠壓機的基本結構如圖14-2所示。

看上圖講解該擠壓機基本結構對照:

擠壓機由四條優質結構鋼漲主柱6,將橫梁1,與主油缸17,等連接堅固,中間裝有柱塞18,活塞托架8,擠壓桿19,活動棟梁4,移模機構22,自動升錠機構7和剪切機構3等大構件組成,這些構件置于槽鋼與鋼板焊接而成的機座14上,油箱11安裝于主缸17上部。主油缸材料采用ZG35鑄鋼件,快速缸16固定于主缸17兩側,用于快速帶動主柱塞18的進退,主缸內裝有適當長度的導向襯套,以托住柱塞18,柱塞為冷硬鑄件材料,表面硬度達HRC65-70。活塞托架8與柱塞18及快速邊缸16的活塞桿用螺栓固定,底部用導板在機座導軌20上移動,以此來支撐主柱塞18的重量外,還可以保持工作中心軸線的一致。

ZG35鑄鋼件活動棟梁4,內置盛筒,電熱圈和保溫材料,底部也用導板在機座導軌20上滑移并保持工件中心軸線的一致。移模機構22為雙孔兩位式機構,一邊用于安裝模具,另一邊為清料機。移模滑塊由移模缸21驅動,移模時兼有剪料功能。剪切機構3固定于前棟梁1內側、移模機構22上方,用于剪切擠壓結束后的余料,剪切動力液壓缸置于頂部,能很好地遠離熱源,延長密封圈的壽命。

剪切片與模具平面的間隙非常重要,應控制在0.5mm以內。供錠器7(升錠機構)采用液壓上舉結構,能迅速而正確地將坯錠上舉至工作中心,當擠壓桿19將擠壓墊塊快速推至擠壓筒口時,它能迅速下降,轉入擠壓工進動作。

升錠機構料斗的中心調整非常重要,調整方法為:升錠液壓缸將料斗上舉至極限位置(即液壓缸行程終端),觀察料斗內角面是否與盛錠筒內孔圓線相切,如位置不對,先松開活塞桿頭部調節套鎖緊螺帽,按調節方向轉動調節套以改變聯接長度,把料斗升降至內角尺面與之相切為止,鎖緊調節套兩端螺帽。

活動棟梁4內的盛錠筒需要更換時,先把機器各運動部件復位至原始狀態,拆除盛錠筒靠模具端鎖緊對開式檔圈,取聯接專用圈(裝拆盛錠筒專用件),用螺栓把其固定于擠壓桿壓圈上,啟動機器,進行快進動作,使聯接圈前面靠盛錠筒端面。用螺栓把盛錠筒與聯接圈固定住,啟動已退動作,由聯接圈帶動盛錠筒脫離活動棟梁。

XJ系列銅鋁型材擠壓機的工作順序如表14-2所示。

二、XJ630系列擠壓機的液壓系統分析

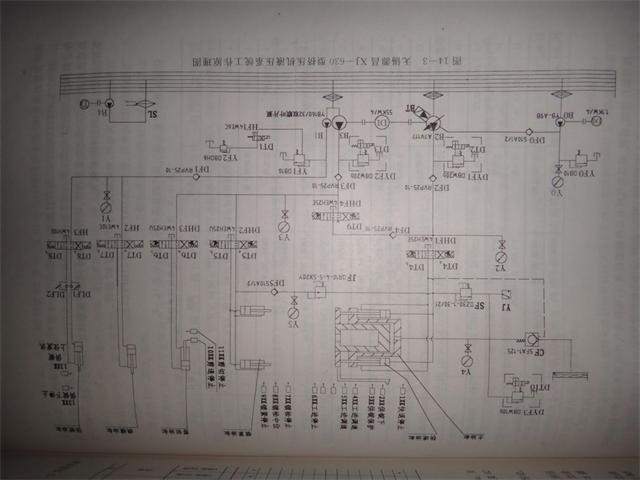

XJ630型銅鋁材擠壓機的液壓系統工作原理圖如14-3所示,表14-3為該機液壓執行動作的電磁鐵狀態。

(一)液壓泵等元件

XJ630型擠壓機中動力源由以下三只泵組成:

泵B0:型號為YB-A9B型單聯葉片泵的工作壓力由溢流閥YF0調定為5MPa。泵B0的唯一作用是向作為主泵的電液比例排量調節變量泵B2,供給變量控制油,以保證泵B2電液比例變量部份可靠地工作。

泵B1和泵B3:泵B1和泵B

3為YB160/32雙聯葉片泵的兩個單泵。采用共同軸傳動,泵B1和泵B3的排量分別為160mL/r和32mL/r。小排量的B1泵承擔向供錠缸和模架缸(參見圖14-2和圖14-3)供油的任務,其工作壓力由溢流閥YF1、YF2和電磁鐵HF1實行兩級控制。當DT1未通電時,泵B1的工作壓力由YF2調定為5MPa;當主機模架缸運動需較高壓力時,則DT1通電,泵B1的工作壓力由YF1調定為12MPa。

泵B3承擔著主缸快速缸供油、盛錠筒進退供油及向剪切缸供油的任務。其工作壓力由電磁溢流閥DYF2(DBW20b型)調節,當電磁鐵DT3失電時,泵B3卸荷,DT3通電時,泵B3的工作壓力由DYF2調定為21MPa。

泵B2為A7V117型斜軸式軸向柱塞泵,結構型式為2.0系列,順時針轉向,平鍵輸出軸伸。泵B2作為液壓系統最主要的液壓泵,為了了揮電動機功率的最大效率并適應主液壓缸輕負載快速、重負載時慢速的工作特性,特別是適應不同材質錠料擠壓時各段速度的不同需要,泵B2采用電液比例控制變量調節。

當電磁鐵DT2失電時,電磁溢流閥DYF1令泵B2卸荷。當電磁鐵DT2通電后,泵B2由DYF1調定為21MPa以上。

小泵B4承擔對油箱內油液的濾清工作。

該液壓系統中有關液壓元件的具體名稱、規格見表14-4

(二)動作過程

1.準備階段

按照操作規程,將機、液及電氣所有元件檢查就緒后,切換電氣開關至手動(半)自動復制循環位置(手動或(半)自動動作順序相一致)。此時,全部電磁欠鐵皆失電。

啟動D0電動機D0、D1,泵B0和泵B2、泵B1、泵B3分別運轉,泵B2、泵B3分別通過電磁鐵溢流閥DYF1和閥DYF2卸荷。泵B1由溢流閥YF2控制,初始工作壓力為5MPa以下,并且至始至鄉終不卸荷地運行。當DT1通電后,泵B1則切換至12MPa工作壓力的狀態。當啟動電動機D1后,比例電磁鐵BT隨即通電,此后,泵B2運行中,該電控比例控制變量機構一直在運行。而運行的泵B0,其輸出壓力油,通過單向閥DF0,進入泵B2變量控制機構。以上諸點在以后各動作環節中一般不再贅述。

2.鎖緊

電磁鐵DT3、DT5b通電。

DT3通電,泵B3停止卸荷并在電磁溢流閥DYF2調定(21MPa)限壓狀態下開始運行。DT5b通電,閥DHF2右端工位接通工作。

泵B3輸出壓力油→單向閥DF3→閥DHF2右工位→對稱的兩只(一副)鎖緊缸有桿腔;鎖緊缸無桿腔回油→油箱。鎖緊缸向前運動并拖帶活動橫梁4及其內藏的盛錠筒與模具扣合并鎖緊,該位置同行程開關9XK調定,到位則9XK發訊令DT5b失電。

3.供錠

電磁鐵DT8a通電。

泵B1供油→單向閥DF1→閥HF左端工位→單向節流閥DLF2單向閥部份→供錠缸有桿腔;

供錠缸無桿腔存油→單向節流閥DLF1的節流部份(可調)→回油箱。供錠器帶動錠料上抬至行程開關13XK處(錠料軸線與盛錠筒軸線重合),13XK發訊,DT8a失電,保持供錠器停在上述位置。

4.快進

電磁鐵DT2、DT3、DT9和DT4b通電。

泵B2、泵B3停止卸荷,DT4b、DT9通電,主缸增速機構工作,快速邊缸帶動主缸前移工作。具體油流途徑為:

泵B2→單向閥DF2→閥DHF1右位腔接通→快速缸無桿;

泵B3→單向閥DF3→閥DHF4左腔接通→單向閥DF4→快速缸無桿腔;與泵2油流混流增速。

快速缸有桿腔回油→閥DFH1右腔接通→回油箱。

快速缸帶動主缸柱塞迅速前移;主缸內腔形成真空,此時,油箱中的液壓油在大氣壓力,推開充液閥CF向主缸迅速充液。主缸得以快進,使擠壓缸帶著擠壓缸帶著擠壓墊迅速接近錠料。

5.供錠器下

主缸快速行至2XK行程開關位置,即擠壓桿已將錠料壓入盛錠(料)筒。此時,電氣控制中PLC發訊令,電磁鐵DT8b通電,閥HF3換向,使右位接通工作,供錠缸下退至12XK處,閥HF3回復至中位,供錠下停止。

6.恢復快進

供錠器下后,迅速將加熱后錠料壓進模具腔內。電磁鐵通斷狀態、液壓回路與前述快進相同。

快進至4XK行程開關處,或當快速進壓力達到10MPa使壓力繼電器YJ動作時,電氣發訊使快進轉工進。

7.排氣

避免成型材料中產生氣泡,在擠壓工作過程中須安排排氣工藝。

電磁鐵DT5a、DT4a通電,此時錠料已同軸地精確進入模具,故鎖緊油缸和快速油缸可即時放松,使擠壓桿狀態中可能存在的空氣逸出。

8.工進

電磁鐵DT2、DT10、DT4b通電,DT2使比例泵B2在21MPa壓力內工作。

此時,處于擠壓桿頂壓坯料穿過模孔的高壓擠壓工作階段。須主缸大缸和邊缸小腔共同施壓完成工作。

此時,盛錠筒鎖緊壓力油缸由減壓閥JF通過單向閥DF5進入鎖緊缸的有桿腔。

油流途徑,其進油:

泵B2壓力油→單向閥DF2→電磁閥DHF1右工位→快速缸→達到順序閥SF調定值→SF打開→主缸(充液閥CF自動關閉)→高壓推動主缸和柱塞工進。

回油路線:主缸為單作用柱塞缸,工進時無回油;快速缸回油,通過DHF1右端工位回油。

9.繼續工進

繼續工進擠壓工作。

電磁鐵通電與液壓回路狀態與前述工進相同。

10.工進調速

狀態與工進相同。

工進過程中,為適應材料塑形形變規律,所需要速度常常不能很快且需分段調速。電氣控制中由PLC發出指令,控制比例泵B2的變量,得到各種必要的調節速度。

11.鎖緊松開

此時,坯料已擠壓結束。

電磁鐵DT3通電,僅泵B3供油。

電磁鐵DT5a通電,閥DHF2左位接通工作,鎖緊缸無桿腔進油,有桿腔回油,鎖緊松開。

12.快退

準備:繼續上述鎖緊松開的狀態至行程開關7XK處停止,閥DHF2恢復中位。

快退動作:電磁鐵DT2、DT4a通電。

DT2通電,泵B2停止卸荷而供油工作。

電磁鐵DT3通電,使泵供油工作。

分別導通電磁鐵DT6a和DT6b,通過DHF3的換向,使剪切缸進行剪切進或退的工作。

14.調速

電磁鐵DT2通電后,分別導通DT8a和DT8b電磁鐵,使HF3可換向工作,換模缸得以后退或前進,以調整模具至規定中心處。

文章結尾,小編一篇內容看下來覺得其內容是很豐富的,可以從其中學到有用的知識,不知道您是不是也有這樣的心得體會,不過您如果覺得閱讀這么多的文字有點麻煩,那么簡單的辦法就是直接聯系15852796267/13906196334陳先生是我公司資深較高的專業技術人員,這也是一個不錯的辦法呢!

一、概述

(一)主要技術參數與特點

隨著工業技術的不斷進步和經濟生活的飛速發展,人們對銅、鋁、鎂、鉛等有色金屬及合金的各種建筑型材、工業型材、車輛及航空型材等各種標準及非標型材的需求十分迫切。

為了迅速滿足市場需求,無錫地區的機械制造廠家等單位近年消化、吸收了國外有關先進技術而開發、研制、生產的XJ系列銅鋁型材擠壓機,填補了這方面的一塊國內空白。

鋁型材擠壓機設備配置平面如圖1-1,XJ系列鋁型材擠壓機主要技術參數如圖1-2

XJ系列銅鋁型材擠壓機的主要特點:

(1)結構采用四柱臥式,全面液壓驅動,自動化電氣控制。油箱上置,液壓電氣系統整體發裝,排列整齊,安裝、維修方便。

(2)采用兩工位橫向換模機構,自動升錠機構,安全快捷。

(3)空行程采用快速充液及回油裝置,節省能源,工作效率高。

(4)液壓采用德國REXROTH、美國VICKERS等名牌公司產品或國內符合ISO-9000系列國際認證標準廠家的名牌產品。

(5)擠壓速度由比例調速油泵作分段設定調速,可適用于不同擠壓工藝要求。

(6)電氣控制動作采用PC機,可靠靈敏。

(7)銅棒材壓余處理,可采用液壓立鋸,使制品和壓余能輕松分離,降低模具消耗成本。

(8)用于銅合金線材的擠壓加工,取代老式的邊鑄加回火軋制工藝,一次性能擠壓成Φ8~Φ5的線材,從而大大降低了生產成本,產品大大降低了生產成本,產品質量也得到了相應提高。

(二)工作原理與基本結構

XJ系列銅鋁型材擠壓機的工作原理為:銅、鋁、鎂等鑄棒坯料由加熱爐加熱到所需的擠壓溫度后放入盛錠筒內,然后由工作缸活塞帶動擠壓桿進行快速推進直至擠壓桿桿頭部進入模筒,此時預調好的主令開關發出信號,使工作缸由快速轉為慢速“工進”,進行擠壓加工。

在擠壓前,盛錠筒及模具先進行預熱。在擠壓過程中,盛錠筒由電加熱圈預熱,溫度由控溫儀根據所需的擠壓要求自動調節,使其保持恒定。每次擠壓工進結束后由剪切裝置將殘料部分與模具剪斷分離。該系列擠壓機采用行程自動循環,由液壓與電氣配合實現,并輔以手動調整,以應付意外情況的急停、暫停等功能,所以具備較好的安全性能。

XJ系列銅鋁型材擠壓機的基本結構如圖14-2所示。

看上圖講解該擠壓機基本結構對照:

擠壓機由四條優質結構鋼漲主柱6,將橫梁1,與主油缸17,等連接堅固,中間裝有柱塞18,活塞托架8,擠壓桿19,活動棟梁4,移模機構22,自動升錠機構7和剪切機構3等大構件組成,這些構件置于槽鋼與鋼板焊接而成的機座14上,油箱11安裝于主缸17上部。主油缸材料采用ZG35鑄鋼件,快速缸16固定于主缸17兩側,用于快速帶動主柱塞18的進退,主缸內裝有適當長度的導向襯套,以托住柱塞18,柱塞為冷硬鑄件材料,表面硬度達HRC65-70。活塞托架8與柱塞18及快速邊缸16的活塞桿用螺栓固定,底部用導板在機座導軌20上移動,以此來支撐主柱塞18的重量外,還可以保持工作中心軸線的一致。

ZG35鑄鋼件活動棟梁4,內置盛筒,電熱圈和保溫材料,底部也用導板在機座導軌20上滑移并保持工件中心軸線的一致。移模機構22為雙孔兩位式機構,一邊用于安裝模具,另一邊為清料機。移模滑塊由移模缸21驅動,移模時兼有剪料功能。剪切機構3固定于前棟梁1內側、移模機構22上方,用于剪切擠壓結束后的余料,剪切動力液壓缸置于頂部,能很好地遠離熱源,延長密封圈的壽命。

剪切片與模具平面的間隙非常重要,應控制在0.5mm以內。供錠器7(升錠機構)采用液壓上舉結構,能迅速而正確地將坯錠上舉至工作中心,當擠壓桿19將擠壓墊塊快速推至擠壓筒口時,它能迅速下降,轉入擠壓工進動作。

升錠機構料斗的中心調整非常重要,調整方法為:升錠液壓缸將料斗上舉至極限位置(即液壓缸行程終端),觀察料斗內角面是否與盛錠筒內孔圓線相切,如位置不對,先松開活塞桿頭部調節套鎖緊螺帽,按調節方向轉動調節套以改變聯接長度,把料斗升降至內角尺面與之相切為止,鎖緊調節套兩端螺帽。

活動棟梁4內的盛錠筒需要更換時,先把機器各運動部件復位至原始狀態,拆除盛錠筒靠模具端鎖緊對開式檔圈,取聯接專用圈(裝拆盛錠筒專用件),用螺栓把其固定于擠壓桿壓圈上,啟動機器,進行快進動作,使聯接圈前面靠盛錠筒端面。用螺栓把盛錠筒與聯接圈固定住,啟動已退動作,由聯接圈帶動盛錠筒脫離活動棟梁。

XJ系列銅鋁型材擠壓機的工作順序如表14-2所示。

二、XJ630系列擠壓機的液壓系統分析

XJ630型銅鋁材擠壓機的液壓系統工作原理圖如14-3所示,表14-3為該機液壓執行動作的電磁鐵狀態。

(一)液壓泵等元件

XJ630型擠壓機中動力源由以下三只泵組成:

泵B0:型號為YB-A9B型單聯葉片泵的工作壓力由溢流閥YF0調定為5MPa。泵B0的唯一作用是向作為主泵的電液比例排量調節變量泵B2,供給變量控制油,以保證泵B2電液比例變量部份可靠地工作。

泵B1和泵B3:泵B1和泵B

3為YB160/32雙聯葉片泵的兩個單泵。采用共同軸傳動,泵B1和泵B3的排量分別為160mL/r和32mL/r。小排量的B1泵承擔向供錠缸和模架缸(參見圖14-2和圖14-3)供油的任務,其工作壓力由溢流閥YF1、YF2和電磁鐵HF1實行兩級控制。當DT1未通電時,泵B1的工作壓力由YF2調定為5MPa;當主機模架缸運動需較高壓力時,則DT1通電,泵B1的工作壓力由YF1調定為12MPa。

泵B3承擔著主缸快速缸供油、盛錠筒進退供油及向剪切缸供油的任務。其工作壓力由電磁溢流閥DYF2(DBW20b型)調節,當電磁鐵DT3失電時,泵B3卸荷,DT3通電時,泵B3的工作壓力由DYF2調定為21MPa。

泵B2為A7V117型斜軸式軸向柱塞泵,結構型式為2.0系列,順時針轉向,平鍵輸出軸伸。泵B2作為液壓系統最主要的液壓泵,為了了揮電動機功率的最大效率并適應主液壓缸輕負載快速、重負載時慢速的工作特性,特別是適應不同材質錠料擠壓時各段速度的不同需要,泵B2采用電液比例控制變量調節。

當電磁鐵DT2失電時,電磁溢流閥DYF1令泵B2卸荷。當電磁鐵DT2通電后,泵B2由DYF1調定為21MPa以上。

小泵B4承擔對油箱內油液的濾清工作。

該液壓系統中有關液壓元件的具體名稱、規格見表14-4

(二)動作過程

1.準備階段

按照操作規程,將機、液及電氣所有元件檢查就緒后,切換電氣開關至手動(半)自動復制循環位置(手動或(半)自動動作順序相一致)。此時,全部電磁欠鐵皆失電。

啟動D0電動機D0、D1,泵B0和泵B2、泵B1、泵B3分別運轉,泵B2、泵B3分別通過電磁鐵溢流閥DYF1和閥DYF2卸荷。泵B1由溢流閥YF2控制,初始工作壓力為5MPa以下,并且至始至鄉終不卸荷地運行。當DT1通電后,泵B1則切換至12MPa工作壓力的狀態。當啟動電動機D1后,比例電磁鐵BT隨即通電,此后,泵B2運行中,該電控比例控制變量機構一直在運行。而運行的泵B0,其輸出壓力油,通過單向閥DF0,進入泵B2變量控制機構。以上諸點在以后各動作環節中一般不再贅述。

2.鎖緊

電磁鐵DT3、DT5b通電。

DT3通電,泵B3停止卸荷并在電磁溢流閥DYF2調定(21MPa)限壓狀態下開始運行。DT5b通電,閥DHF2右端工位接通工作。

泵B3輸出壓力油→單向閥DF3→閥DHF2右工位→對稱的兩只(一副)鎖緊缸有桿腔;鎖緊缸無桿腔回油→油箱。鎖緊缸向前運動并拖帶活動橫梁4及其內藏的盛錠筒與模具扣合并鎖緊,該位置同行程開關9XK調定,到位則9XK發訊令DT5b失電。

3.供錠

電磁鐵DT8a通電。

泵B1供油→單向閥DF1→閥HF左端工位→單向節流閥DLF2單向閥部份→供錠缸有桿腔;

供錠缸無桿腔存油→單向節流閥DLF1的節流部份(可調)→回油箱。供錠器帶動錠料上抬至行程開關13XK處(錠料軸線與盛錠筒軸線重合),13XK發訊,DT8a失電,保持供錠器停在上述位置。

4.快進

電磁鐵DT2、DT3、DT9和DT4b通電。

泵B2、泵B3停止卸荷,DT4b、DT9通電,主缸增速機構工作,快速邊缸帶動主缸前移工作。具體油流途徑為:

泵B2→單向閥DF2→閥DHF1右位腔接通→快速缸無桿;

泵B3→單向閥DF3→閥DHF4左腔接通→單向閥DF4→快速缸無桿腔;與泵2油流混流增速。

快速缸有桿腔回油→閥DFH1右腔接通→回油箱。

快速缸帶動主缸柱塞迅速前移;主缸內腔形成真空,此時,油箱中的液壓油在大氣壓力,推開充液閥CF向主缸迅速充液。主缸得以快進,使擠壓缸帶著擠壓缸帶著擠壓墊迅速接近錠料。

5.供錠器下

主缸快速行至2XK行程開關位置,即擠壓桿已將錠料壓入盛錠(料)筒。此時,電氣控制中PLC發訊令,電磁鐵DT8b通電,閥HF3換向,使右位接通工作,供錠缸下退至12XK處,閥HF3回復至中位,供錠下停止。

6.恢復快進

供錠器下后,迅速將加熱后錠料壓進模具腔內。電磁鐵通斷狀態、液壓回路與前述快進相同。

快進至4XK行程開關處,或當快速進壓力達到10MPa使壓力繼電器YJ動作時,電氣發訊使快進轉工進。

7.排氣

避免成型材料中產生氣泡,在擠壓工作過程中須安排排氣工藝。

電磁鐵DT5a、DT4a通電,此時錠料已同軸地精確進入模具,故鎖緊油缸和快速油缸可即時放松,使擠壓桿狀態中可能存在的空氣逸出。

8.工進

電磁鐵DT2、DT10、DT4b通電,DT2使比例泵B2在21MPa壓力內工作。

此時,處于擠壓桿頂壓坯料穿過模孔的高壓擠壓工作階段。須主缸大缸和邊缸小腔共同施壓完成工作。

此時,盛錠筒鎖緊壓力油缸由減壓閥JF通過單向閥DF5進入鎖緊缸的有桿腔。

油流途徑,其進油:

泵B2壓力油→單向閥DF2→電磁閥DHF1右工位→快速缸→達到順序閥SF調定值→SF打開→主缸(充液閥CF自動關閉)→高壓推動主缸和柱塞工進。

回油路線:主缸為單作用柱塞缸,工進時無回油;快速缸回油,通過DHF1右端工位回油。

9.繼續工進

繼續工進擠壓工作。

電磁鐵通電與液壓回路狀態與前述工進相同。

10.工進調速

狀態與工進相同。

工進過程中,為適應材料塑形形變規律,所需要速度常常不能很快且需分段調速。電氣控制中由PLC發出指令,控制比例泵B2的變量,得到各種必要的調節速度。

11.鎖緊松開

此時,坯料已擠壓結束。

電磁鐵DT3通電,僅泵B3供油。

電磁鐵DT5a通電,閥DHF2左位接通工作,鎖緊缸無桿腔進油,有桿腔回油,鎖緊松開。

12.快退

準備:繼續上述鎖緊松開的狀態至行程開關7XK處停止,閥DHF2恢復中位。

快退動作:電磁鐵DT2、DT4a通電。

DT2通電,泵B2停止卸荷而供油工作。

DT4a使閥DHF1左位接通工作,此時,壓力油進入充液閥CF控制腔,充液閥被強制打開。

同時,快速缸有桿腔進油,無桿腔回油,帶動主缸活塞迅速向左快退,主缸內大量存油通過大口徑充液閥CF的閥口,回到油箱,使主缸快退得以順利進行。

13.剪切電磁鐵DT3通電,使泵供油工作。

分別導通電磁鐵DT6a和DT6b,通過DHF3的換向,使剪切缸進行剪切進或退的工作。

14.調速

電磁鐵DT2通電后,分別導通DT8a和DT8b電磁鐵,使HF3可換向工作,換模缸得以后退或前進,以調整模具至規定中心處。

文章結尾,小編一篇內容看下來覺得其內容是很豐富的,可以從其中學到有用的知識,不知道您是不是也有這樣的心得體會,不過您如果覺得閱讀這么多的文字有點麻煩,那么簡單的辦法就是直接聯系15852796267/13906196334陳先生是我公司資深較高的專業技術人員,這也是一個不錯的辦法呢!

(編輯:admin)

0

條評論